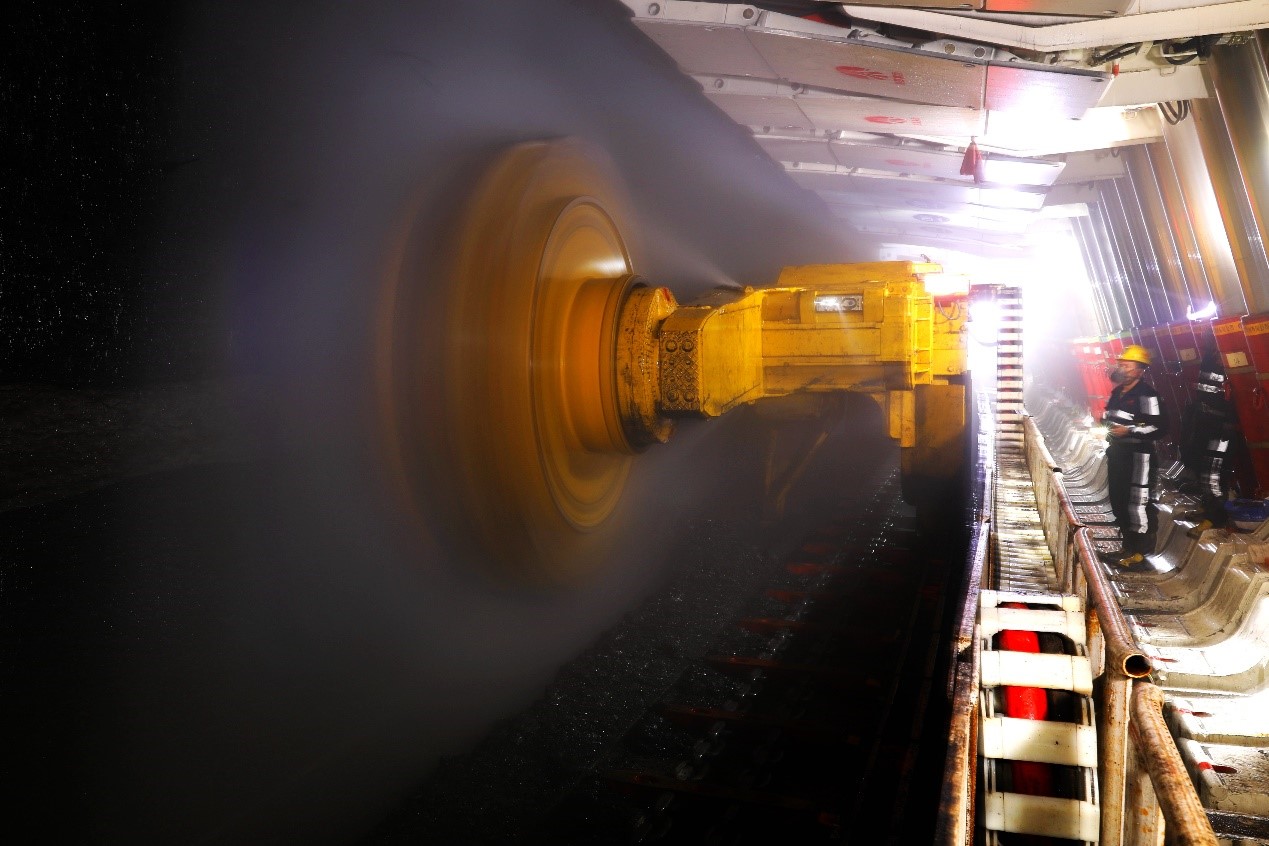

“之前礦工作業拼的都是體力,現在全靠技術和數據。”2008年就來到公司的孟永鵬,在井下干了近16年,見證了從人工掘進到自動化快速掘進開采、從“人海戰術”到智能化開采的巨變。他怎也沒想到,當年拉架、移架、推溜、扛柱、掛單軌吊,全靠人工,一個班幾十個人都忙不過來,如今坐在電腦旁,動動鼠標鍵盤就能搞定。

近年來,公司全面鍛造新質生產力,持續開展煤炭資源智能-綠色-高效開發,深度挖掘生態智能監測-預警-修復技術體系、研發構建煤炭柔性生產與清潔低碳利用三化協同發展模式,主導傳統煤炭產業深度轉型,實現了從“采煤”到“采數據”的迭代。“數智開采”“智慧科技”“智力工人”……逐漸成為公司礦工們交談的熱詞。

集中調度顯高效

來到公司生產調度指揮中心,仿佛置身于信息的海洋。一塊巨型電子屏幕,將各類智能化綜合管控指標展現得淋漓盡致。

在顯示屏前操作的工作人員一邊緊盯生產現場,一邊告訴記者,現在隨著公司智能化深度推進,僅一個智能化綜合管控平臺的子系統就可一鍵啟動800多臺生產設備,從而實現了從原煤生產到商品煤自動化裝車的流水線作業。 記者親自體驗到下井作業全過程被數據1∶1還原,讓人感覺身臨其境。這些都是張家峁礦業公司規劃實施的GPU計算節點和數據綜合治理在發揮作用。

公司以云計算平臺、大數據基礎平臺為支撐,采集了掘進、主煤流運輸、輔助運輸、安全監測、智能選煤等多個系統,采、機、電、水、運、通、洗、銷全生產鏈數據進行集成,實現智能化作業占比達80%以上,節能減排的同時,大幅提升了生產作業安全水平。公司機電技術管理中心智慧化辦公室主任王海說。

過去,地質技術人員去現場測繪的工作面構造圖均為平面圖,信息數據獨立且不夠直觀。如今,有了4D建模技術,各項地質數據可精準展示巷道、煤層、陷落柱等處隱蔽致災因素,經過智能透明地質保障系統的升級改造,對GIS平臺進行技術迭代,可實現地質模型動態實時更新,為災害治理、生產作業提供數據支撐。

工業互聯增內涵

在公司負責智能化建設的高工韓培強介紹說:“目前公司已建成了涵蓋地質保障、采煤、掘進、主煤流運輸、通風、供電與供排水、安全監控、經營管理等13個場景的智能化系統,所有系統智能化作業占比80%以上,所有采煤工作面都實現了智能化開采,所有機房硐室達到“無人值守”標準,大批機器人在礦井投入使用,把職工從繁重、高危的崗位解放出來,傳統意義上的普通工人占比逐年下降,而與新質生產力相匹配的智力工人競相涌現。”

如何鍛造礦業新質生產力?

記者在采訪中得知:近年來,該公司實現從“采煤”到“采數據”的轉變,通過布局全面感知與高速傳輸網絡、實現5G、4G、Wi-Fi主流通信井上井下全覆蓋,靈活鏈路負載、監測可視化運維管理,打通 了“數暢其流”“數據共享”的信息傳輸“高速公路”和“接口協議”; 利用“云大物移邊智聯”等前沿技術和創新成果,結合實際場景應用,加快開展數據治理相關工作; 通過研究礦山工業互聯網平臺,建立了數據標準體系,涵蓋了公司安全生產、經營管理全部領域。

他們堅持以智能科技為引領,按照系統智能化、智能系統化的思路,建成 了“煤礦一張網”“數據一片云” “運營一大腦”“資源一視圖”和 “N個重點應用場景”的智能化體系。智能化建設過程中持續“向新而行”“向實發力”。 智能化裝備與人工智能技術的升級迭代,工業互聯網的高效互聯,有效促進了煤礦生產效率大幅提升,加速推進礦井“減人、換 人、替人”轉型升級,煤礦由原來的“人-機”二元架構升級為“物理空間-數字空間-社會空間”三元世界,生動地詮釋了煤礦從“采煤”到“采數據”工業互聯的內涵和新質生產力的發展路徑。

三化協同促轉型

公司持續開展煤炭資源智能-綠色-高效開發,深度挖掘生態智能監測-預警-修復技術體系, 腳踏實地篤行致遠研發構建煤炭柔性生產與清潔低碳利用三化協同發展模式,培育形成煤炭新質生產力,主導傳統煤炭產業深度轉型,為煤炭工業整體形象帶來根本性變革提升。最終實現在生態修復上做“加法”,在節能減排方面做“減法”,逐步在生態環保管理上呈現“乘法”的效果。

“數智化技術對于綠色化發展具有放大疊加、聚合倍增效應。公司抓住數智化技術這個關鍵,建立綠色發展科技支撐體系, 就有望不斷延伸數智化技術在傳統煤炭產業實現高新技術創新、產業賦能升級、生態協同融合方面的應用寬度和廣度;打通傳統煤炭產業與綠色化技術通道,有助于加快推動綠色技術、綠色工藝在煤炭產業發展各環節的應用,推動數智化煤礦實現綠色發展、持續發展、健康發展。”公司董事長、黨委書記張建安表示。

發布日期:2024-09-15

發布日期:2024-09-15

點擊量:1210 作者:韓培強 來源:

點擊量:1210 作者:韓培強 來源: