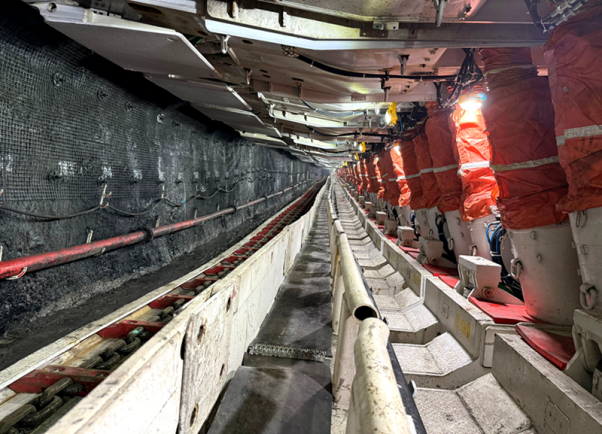

為深入貫徹落實公司“四種經營理念”,扎實推進“降本增效”工作,綜采二工區以公司“四種經營理念”為指引,打破傳統交接班模式的桎梏,創新推行“不停機交接班”生產模式,用流程優化破解效率瓶頸,用責任閉環筑牢安全防線,在百米井下書寫了“提質增效”的生動答卷。

打破慣性:讓“停機等待”成為歷史

傳統交接班模式需要停機等待,因此成為制約生產效率的“絆腳石”。每班交接時,工作面需停機等待人員到位、設備檢查、信息傳遞,平均每班停機30分鐘,每日3班累計停機1.5小時,每月因停機造成的產量損失高達60000噸。與此同時,設備頻繁啟停也會增加隱性損耗,讓生產接續性大打折扣。

面對這一困境,該工區深刻踐行“精打細算、節儉成風”的理念,算清“時間就是產量、效率就是效益”的明白賬,創新推行“不停機交接班”新模式,重構生產快節奏,把非生產性停機時間“搶”回來。

流程再造:在“邊生產邊交接”中提效

新模式的核心在于“不停機”,而支撐這一模式的是精細化的流程設計。該工區從實際出發,打造了“提前準備、無縫銜接、責任明晰”的交接流程。交班人員在交班前30分鐘就開始逐項記錄設備運行參數、排查工作面安全隱患、整理關鍵信息并匯總,通過井下通訊系統實時傳遞給接班人員;接班人員則提前15分鐘到達工作面附近待命,利用交班人員正常作業的間隙,同步查看設備狀態和現場環境,實現“生產不停、交接不斷”。

責任閉環:用“邊界清晰”守護安全

安全是生產的生命線,“不停機交接”更需筑牢安全防線。該工區創新建立“責任共擔、追溯有據”的交接班管理機制:交接時段內,交班人員對設備運行和安全生產負主要責任,接班人員協助觀察;交接完成后,接班人員全面接管,確保責任“無縫對接”。與此同時,該工區嚴格執行“人員不進入危險區域”原則,利用工作面監控系統和通訊設備實時溝通,避免人員交叉作業風險。定期組織的交接班專項培訓,讓“安全規范”刻進每個職工的操作習慣,實現了效率提升與安全保障的“雙豐收”。

“不停機交接班”的推行,是該工區踐行“四種經營理念”的生動實踐。它讓“精打細算”體現在每一分鐘的作業時間里,讓“再三比較”轉化為每噸煤的效益增長,更讓“換位思考、內外協作”成為班組間的默契共識。下一步,該工區將繼續深化模式優化,讓“不停機”的效率紅利持續釋放,為公司高質量發展注入不竭動力!

發布日期:2025-08-15

發布日期:2025-08-15

點擊量:535 作者:成琛 來源:

點擊量:535 作者:成琛 來源: